Экспертная система интеллектуального контроля конвейерной ленты со стальным кордом

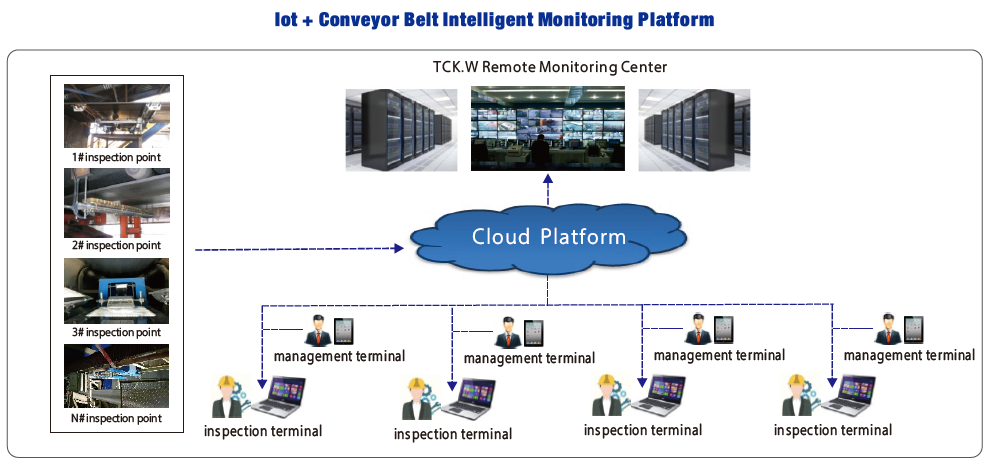

После ТКК. Система W установлена в главном поясе шахты, проблемы

такие как ненадежный ручной контроль, занимающий производственное время и

полностью решены проблемы с потреблением энергии при проверке отходов, что

не только обеспечивает безопасность эксплуатации конвейерной ленты, но и

создает огромные экономические выгоды.

ТСК. Система W может выполнять проверку одновременно с

производство, экономя в среднем один час времени проверки в неделю,

транспортировка более 67200 тонн сырого угля каждый год, чем раньше,

увеличение прибыли на 8,736 млн юаней, экономия 432000 кВт/ч

Потребление рабочей энергии оборудованием, используемым для конвейерной ленты

осмотр каждый год, и система также может точно оценить

Тенденция развития недостатков конвейерной ленты и большие количественные данные

предусмотрена основа технического обслуживания для реализации ранней диагностики безопасности

опасности конвейерной ленты и продлить срок службы конвейерной ленты.

- Информация

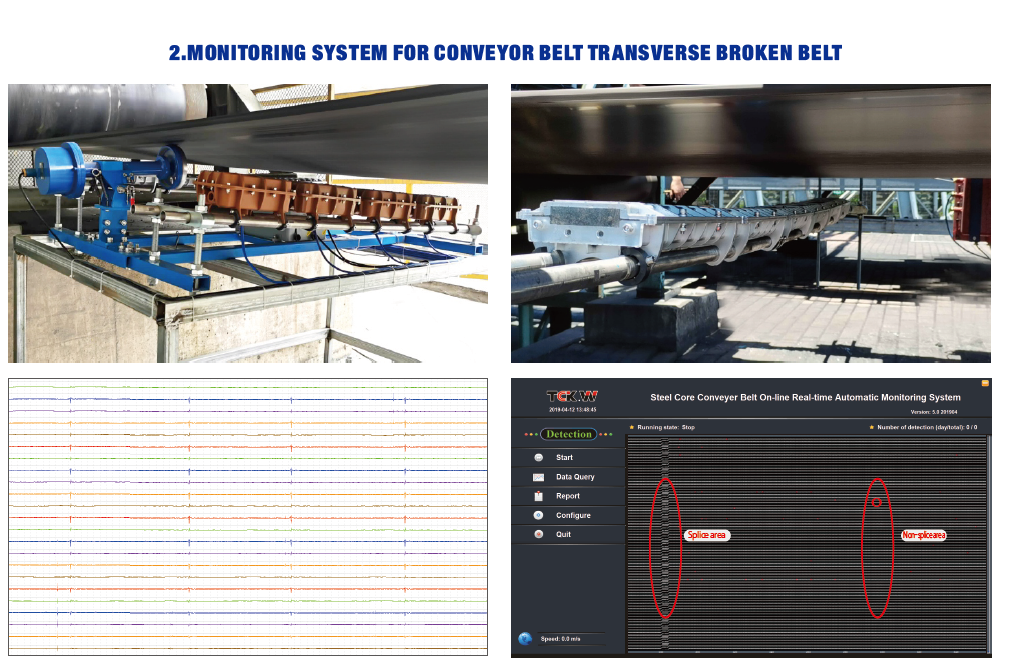

Механизм поперечного обрыва ремня

СИСТЕМА КОНТРОЛЯ ПОПЕРЕЧНОГО ОБРЫВА ЛЕНТЫ КОНВЕЙЕРА

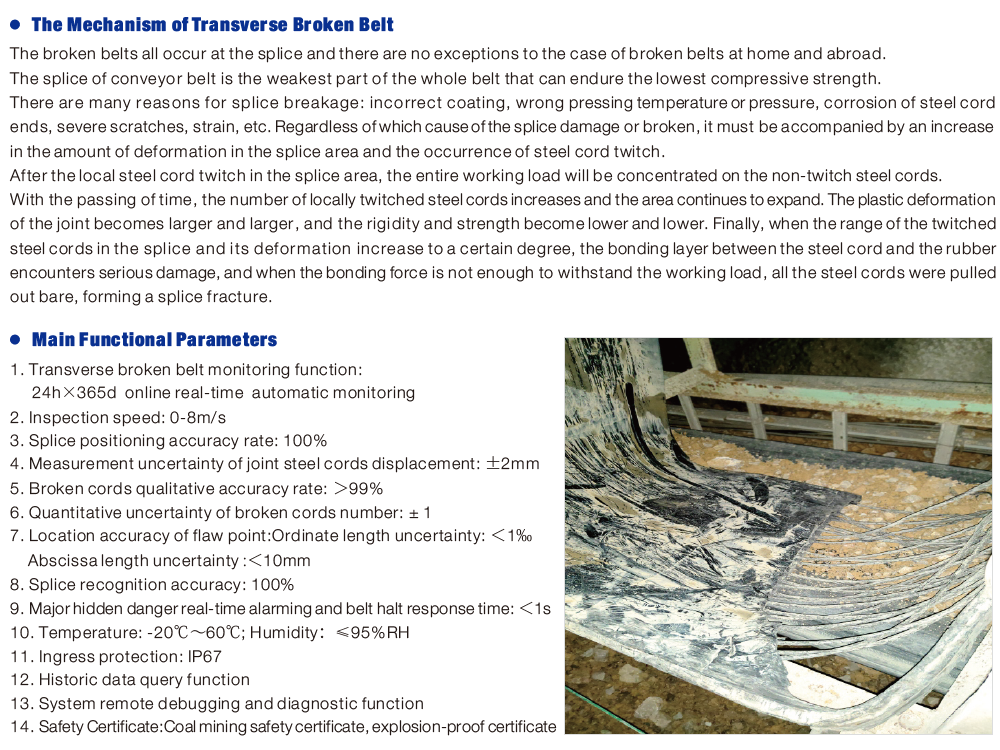

Все обрывы ремней происходят в местах стыковки, и не существует исключений из случаев обрыва ремней в стране и за рубежом.

Стык конвейерной ленты является самой слабой частью всей ленты, которая может выдерживать наименьшую прочность на сжатие.

Причин поломки соединения много: неправильное покрытие, неправильная температура или давление прессования, коррозия металлокорда.

концов, сильные царапины, деформации и т. д. Независимо от того, какая причина повреждения или поломки стыка, это должно сопровождаться увеличением

по величине деформации в зоне сращивания и возникновению подергиваний металлокорда.

После подергивания местного металлокорда в зоне стыка вся рабочая нагрузка будет сосредоточена на неподергающихся металлокордах.

С течением времени количество локально подергивающихся металлокордов увеличивается, а площадь продолжает расширяться. Пластическая деформация

сустава становится все больше и больше, а жесткость и прочность становятся все ниже и ниже. Наконец, когда диапазон дернувшегося

металлокорды в стыке и его деформация в определенной степени увеличиваются, связующий слой между металлокордом и резиной

сталкивается с серьезными повреждениями, а когда силы сцепления недостаточно, чтобы выдержать рабочую нагрузку, все стальные корды были натянуты.

оголяется, образуя перелом стыка.

Основные функциональные параметры

1. Функция контроля поперечного обрыва ремня:

Автоматический онлайн-мониторинг 24 часа × 365 дней в режиме реального времени

2. Скорость проверки: 0-8 м/с.

3. Точность позиционирования сращивания: 100%.

4. Погрешность измерения смещения соединительных металлокордов: ± 2 мм.

5. Качественная точность сломанных шнуров: > 99%.

6. Количественная неопределенность количества оборванных шнуров: ± 1.

7. Точность определения места дефекта: погрешность длины по оси ординат: &лт;1‰.

Неопределенность длины по оси абсцисс: &лт;10 мм.

8. Точность распознавания сращивания: 100%.

9. Тревога о серьезной скрытой опасности в режиме реального времени и время реакции на остановку ремня: &лт;1 с.

10. Температура: -20℃~60℃; Влажность: ≤95% относительной влажности

11. Степень защиты: IP67.

12. Функция запроса исторических данных.

13. Функция удаленной отладки и диагностики системы.

14. Сертификат безопасности: Сертификат безопасности добычи угля, сертификат взрывобезопасности.

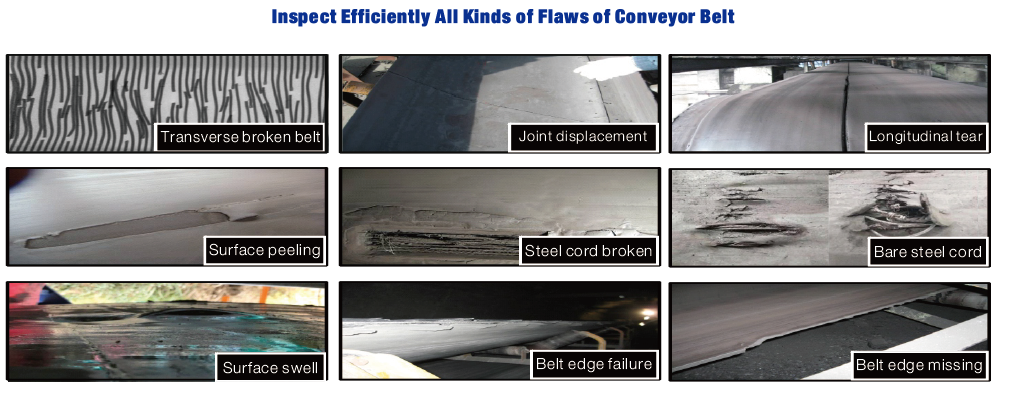

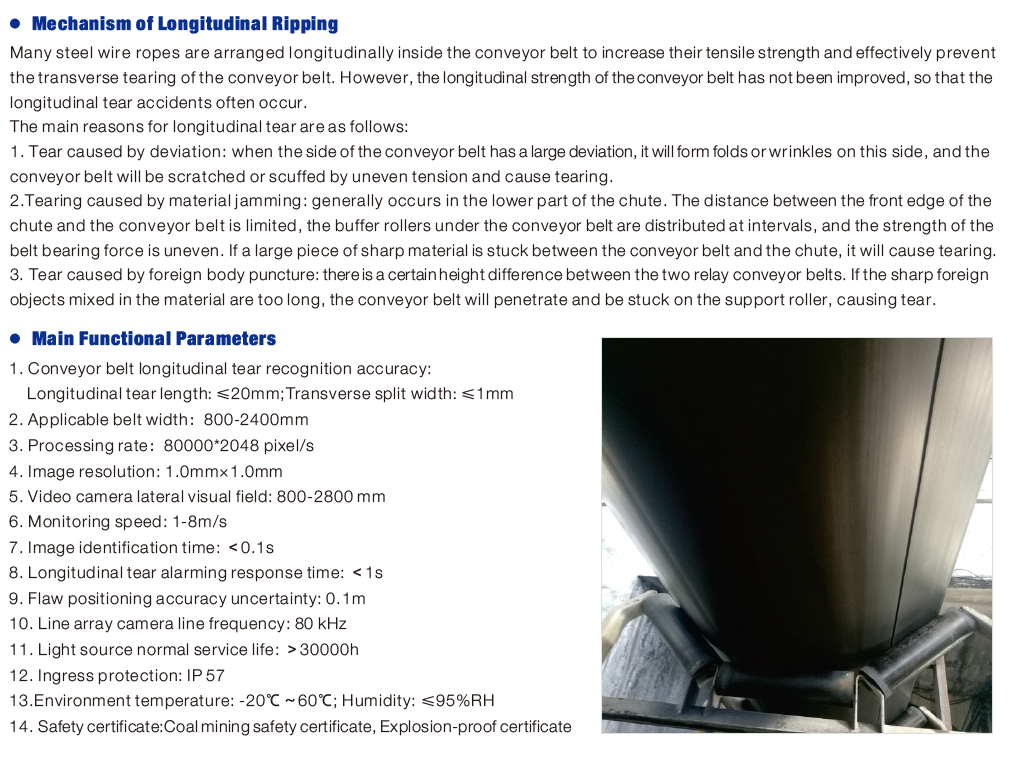

Многие стальные тросы расположены продольно внутри конвейерной ленты, чтобы увеличить их прочность на разрыв и эффективно предотвратить

поперечный разрыв конвейерной ленты. Однако продольная прочность конвейерной ленты не была улучшена, так что

Часто случаются продольные разрывы.

Основные причины продольного разрыва следующие:

1. Разрыв, вызванный отклонением: когда сторона конвейерной ленты имеет большое отклонение, на этой стороне образуются складки или морщины, и

Лента конвейера будет поцарапана или потерта из-за неравномерного натяжения и приведет к разрыву.

2. Разрыв, вызванный застреванием материала: обычно происходит в нижней части желоба. Расстояние между передним краем

Желоб и конвейерная лента ограничены, буферные ролики под конвейерной лентой распределяются через определенные промежутки времени, а прочность

усилие подшипника ремня неравномерно. Если между лентой конвейера и желобом застрянет большой кусок острого материала, это может привести к разрыву.

3. Разрыв, вызванный проколом инородного тела: между двумя релейными конвейерными лентами существует определенная разница в высоте. Если резкий иностранный

предметы, смешанные с материалом, слишком длинные, конвейерная лента проникнет и застрянет на опорном ролике, что приведет к разрыву.

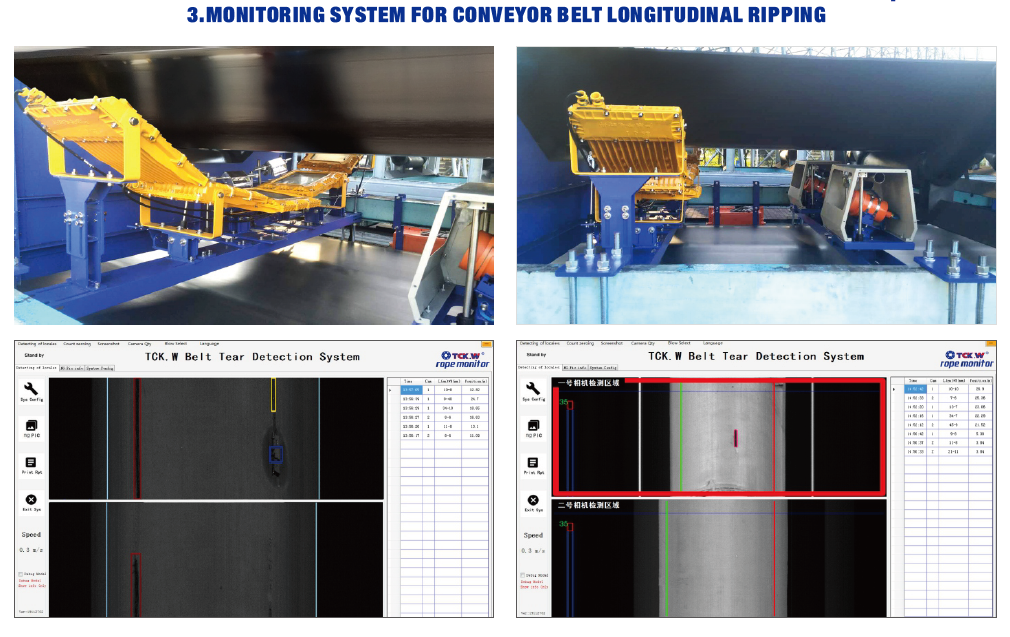

. Точность распознавания продольного разрыва конвейерной ленты:

Основные функциональные параметры

1 Длина продольного разрыва: ≤20 мм; Ширина поперечного разреза: ≤1 мм

2. Применимая ширина ремня: 800-2400 мм.

3. Скорость обработки: 80000*2048 пикселей/с.

4. Разрешение изображения: 1,0 мм × 1,0 мм.

5. Боковое поле зрения видеокамеры: 800-2800 мм.

6. Скорость мониторинга: 1-8 м/с.

7. Время идентификации изображения: &лт;0,1 с.

8. Время реакции тревоги при продольном разрыве: &лт;1 с.

9. Неопределенность точности позиционирования дефекта: 0,1 м.

10. Частота линии камеры линейного массива: 80 кГц.

11. Нормальный срок службы источника света: >30000 ч.

12. Степень защиты: ИП 57.

13. Температура окружающей среды: -20℃∼60℃; Влажность: ≤95% относительной влажности

14. Сертификат безопасности: Сертификат безопасности добычи угля, Сертификат взрывобезопасности.